来源:The Innovation创新

随着全球向清洁能源转型,大型储能电站日益重要,但其核心的锂离子电池对温度极为敏感,过冷或过热都会影响性能,甚至引发安全隐患。目前,对于如何在严寒预热、酷暑散热及极端热失控防护等全场景下优化电池技术,仍缺乏全面的横向比较分析。

导 读

随着风能和太阳能大规模接入电网,大容量锂离子储能电池已成为能源系统的关键“稳定器”。然而,这些电池对温度极为敏感:低温会导致性能急剧下降,高温则缩短寿命,甚至引发热失控和连锁爆炸。如何为这些“能量心脏”配备智能“温控系统”,成为本文的核心探讨问题。

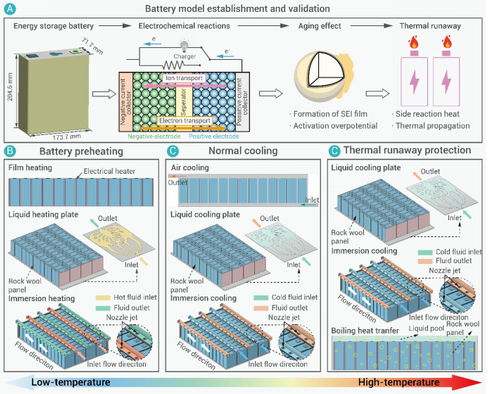

图1 图文摘要

背景:为什么储能电池需要“恒温保护”?

不同于电动汽车用的动力电池,储能电池系统(BESS) 通常部署在高海拔、昼夜温差极大的地区。在这种“冰火两重天”的环境下,电池会面临三大挑战:

低温困境:电解液冻结、锂枝晶生长 → 充放电困难,安全隐患上升;

高温老化:副反应加速、SEI膜增厚 → 容量衰减加快;

热失控风险:单体过热 → 引燃邻近电池 → “火烧连营”。

目前,电池热管理技术呈现出百花齐放的局面,从传统的风冷、液冷板冷却,到新兴的浸没式冷却,各具优势。然而,对于动辄达到几十甚至上百千瓦时的大型电池模组而言,究竟哪一种技术能够同时覆盖低温预热、正常运行散热以及极端热失控防护等全场景需求,仍缺乏清晰结论,这一问题亟待系统性研究与解答。

方法:多物理场耦合模型揭示真实表现

本研究构建了一个包含电化学-热耦合模型、老化模型、热失控模型和流体力学模型的数值仿真平台,模拟一个高达46.6 kWh的大型电池模块(52节280Ah磷酸铁锂电池)在三种典型工况下的行为:

预热场景:从-20℃升至25℃

冷却场景:持续充放电发热

热失控场景:单体触发,观察传播

通过这一框架,得以量化不同电池热管理策略的加热速率、温度均匀性、能耗、老化抑制效果及热蔓延阻断能力。

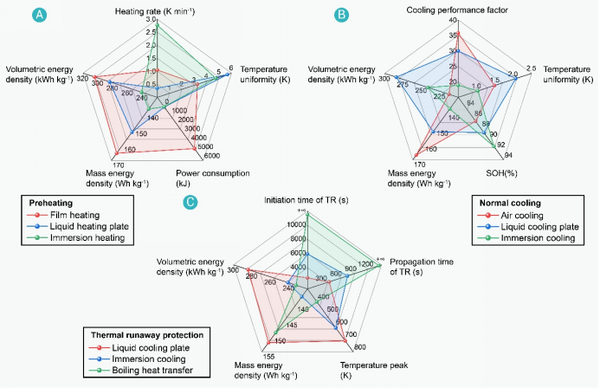

场景一:低温预热

在低温环境下,电池需经过预热才能达到正常工作状态。研究表明,浸没式加热可实现最快的温升速率。相比之下,电热膜加热与液冷板加热均表现出更为显著的温度分布不均匀现象,这主要源于电池材料本身的热导各向异性以及较长的热传导路径。因此,在追求快速预热的同时,需密切关注局部过热可能引发的电池损伤风险。

场景二:常规冷却

在正常充放电过程中,持续为电池散热是保证其性能和寿命的关键。浸没式冷却虽然在同等流量下需要消耗更多泵送功率,但其卓越的冷却效果可以显著减缓电池在长期循环后的容量衰退。相比之下,风冷和液冷板虽然系统结构相对简单,但在高倍率工况下的散热能力面临更大挑战。这揭示了初始投资、运行成本与电池系统长期健康状态之间的重要权衡。

场景三:热失控防护

这是对热管理系统最严峻的考验。当单个电池发生热失控时,系统能否阻止灾难性的“火烧连营”?液冷板冷却和常规浸没式冷却能够有效延缓热量在电池间的传播而基于相变沸腾的浸没式冷却系统表现出了显著性优势:它能够利用冷却剂沸腾吸热的原理,有效阻止由局部过热引发的连锁热失控。

图2 用于(A)低温预热、(B)常规冷却和(C)热失控防护的各类电池热管理策略综合对比

总结与展望

本研究首次从宽温域、全工况角度系统评估了不同热管理技术在大型储能电池中的表现。结果表明:浸没式加热/冷却在温度控制精度和响应速度上全面领先;沸腾相变冷却在热失控防护方面具有显著优势;传统的风冷和液冷板虽成熟可靠,但在极端环境下面临性能瓶颈。

未来,结合智能调控算法的多功能集成热管理系统将成为趋势——既能节能运行,又能应对突发危机。我们期待这项研究为构建更安全、更耐用、适应复杂气候条件的下一代储能电站提供理论支撑和技术路线参考。

特别声明:本网站转载的所有内容,均已署名来源与作者,版权归原作者所有,若有侵权,请联系我们删除。凡来源注明低碳网的内容为低碳网原创,转载需注明来源。